零泄露真空式高 效熱能回收裝置

一、零泄露真空式熱能回收裝置技術及工作原理

(1)零泄露真空式熱能回收裝置是一種新型的傳熱元件,按較精 確的定義應稱之為“封閉的兩相傳熱系統”,即在一個抽成真空的封閉的體系內,依賴裝入內部的流體的相態變化(液態變為汽態和汽態變為液態)來傳遞熱量的裝置。近幾年來,零泄露真空式熱能回收裝置技術得到了迅速發展,由于其具有傳熱速快、熱效率高、運行和維護費用低等優點,被廣泛應用于余熱回收的多種領域。

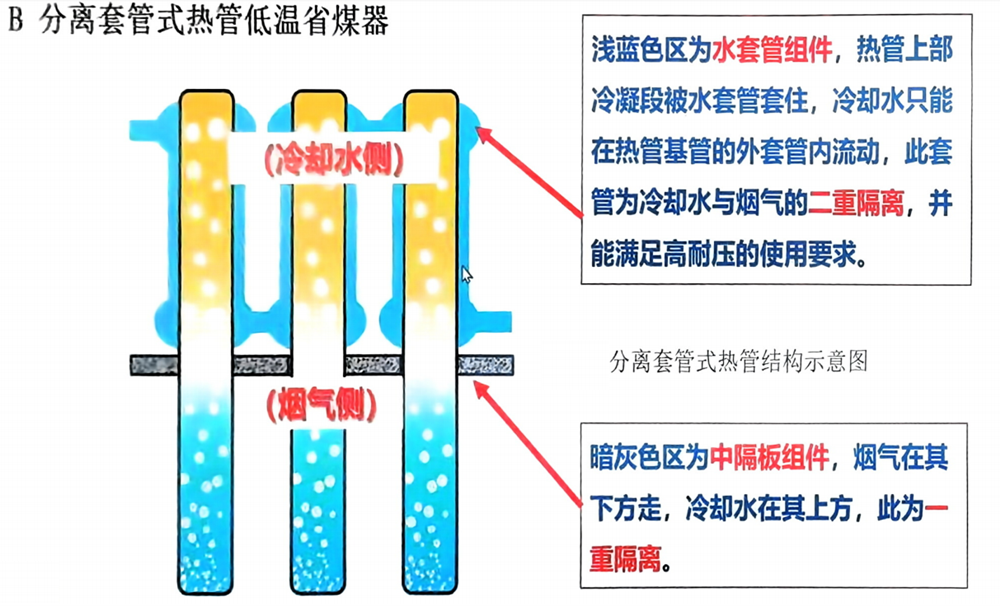

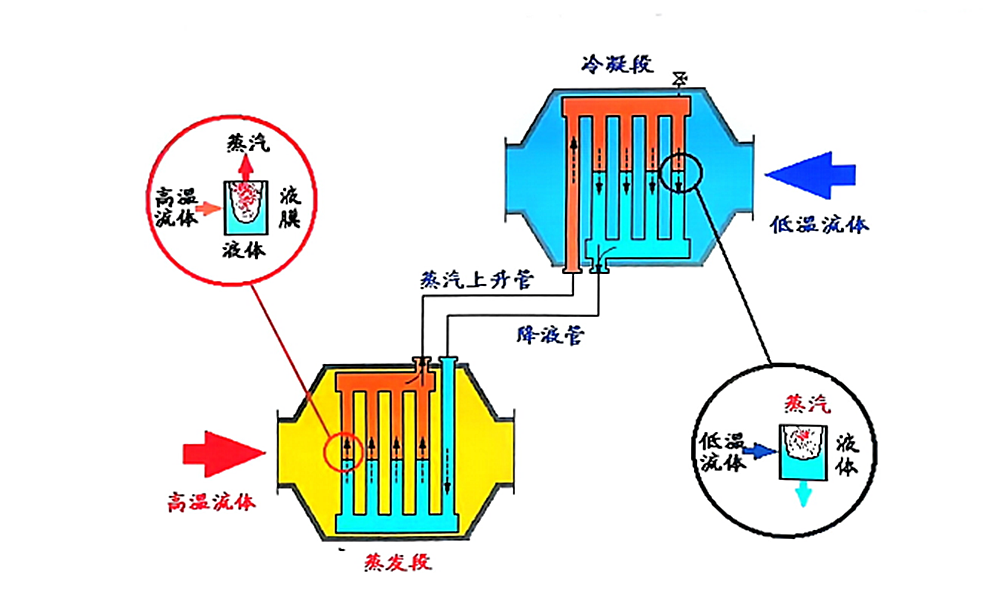

(2)零泄露真空式熱能回收裝置的傳熱原理

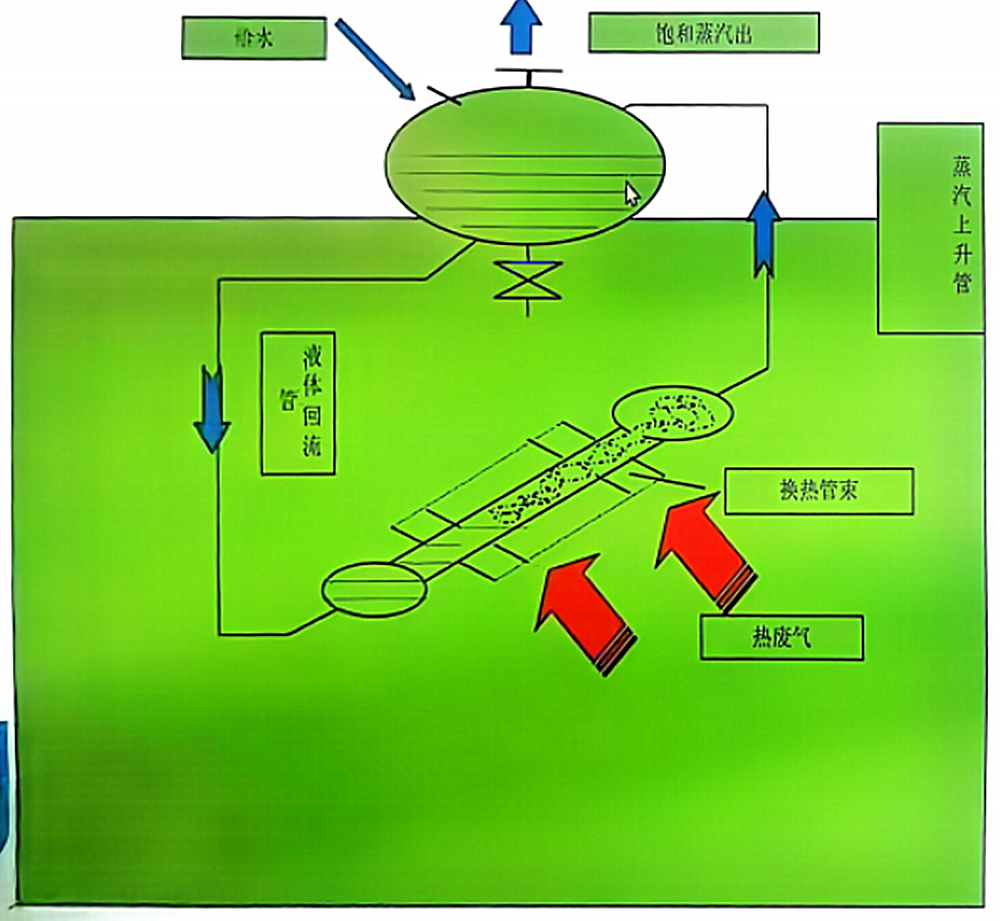

將一根封閉的管殼抽成真空,內部充裝一定比例的液體工作介質(工質),即構成了零泄露真空式熱能回收裝置。零泄露真空式熱能回收裝置放在熱源部分的稱之為蒸發段(熱端),放在冷卻部分的稱之為冷凝段(冷端)。當蒸發段吸熱把熱量傳遞給工質后,工質吸熱由液體變成汽體,發生相變,吸收汽化潛熱。在管內壓差作用下,汽體攜帶潛熱由蒸發段流到冷凝段,把熱量傳遞給管外的冷流體,放出凝結潛熱,管內工質又由汽體凝為液體,在重力作用下,又回到蒸發段,繼續吸熱汽化。如此周而復始,將熱量不斷地由熱流體傳給冷流體。

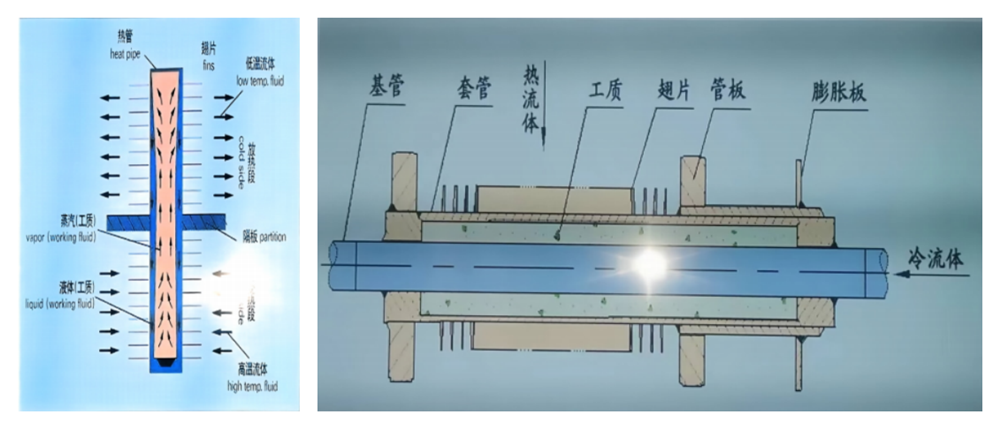

( a)軸向傳熱回收裝置傳熱元件 (b)徑向熱能回收裝置傳熱元件

(3)零泄露真空式熱能回收裝置的特點

①金屬、非金屬材料本身的導熱速率取決于材料的導熱系數、溫度梯度,正交于溫度梯度的截面面積。以金屬銀為例,其值為415W/m.K左右,經測定,零泄露真空式熱能回收裝置的導熱系數是銀的幾百倍到上千倍,故零泄露真空式熱能回收裝置有超導體之稱。

②由于零泄露真空式熱能回收裝置內的傳熱過程是相變過程,而且工質的純度很高,因此零泄露真空式熱能回收裝置內蒸汽溫度基本上保持恒溫,經測定:零泄露真空式熱能回收裝置兩端的溫差不超過5℃,與其它傳熱元件相比,零泄露真空式熱能回收裝置具有良好的等溫性能。

③零泄露真空式熱能回收裝置能適應的溫度范圍與零泄露真空式熱能回收裝置的具體結構、采用的工作流體及零泄露真空式熱能回收裝置的環境工作溫度有關。目前,零泄露真空式熱能回收裝置能適應的溫度范圍一般為-200℃~2000℃,這也是其它傳熱元件所難以達到的。

④經過零泄露真空式熱能回收裝置進行交換的兩種換熱介質,中間由一塊管板隔開,換熱介質各走各的通道。運行中即使有個別零泄露真空式熱能回收裝置損壞,也不會造成兩種換熱介質相混,不必停車堵漏。因此,零泄露真空式熱能回收裝置設備具有使用周期長、安全可靠的優點。

⑤由于每一支零泄露真空式熱能回收裝置都是一個獨立的換熱元件,因此不論其多大、多長,每一支零泄露真空式熱能回收裝置均可任意拆換、更換性能強。

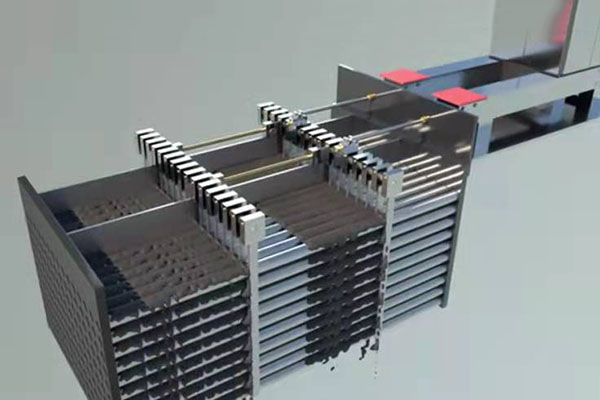

二、零泄露真空式熱能回收裝置式余熱回收器的結構和原理

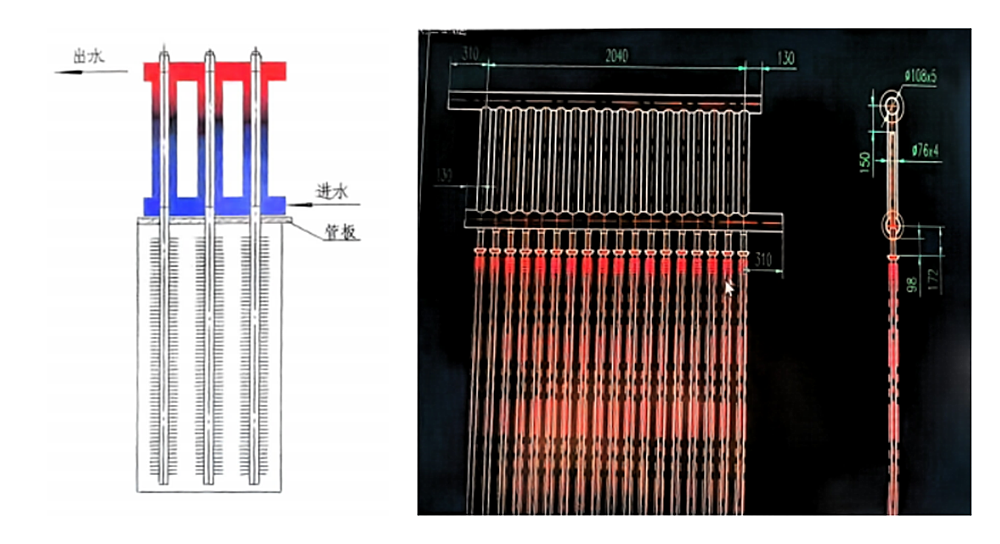

零泄露真空式熱能回收裝置式余熱回收器主要由零泄露真空式熱能回收裝置水加熱器和零泄露真空式熱能回收裝置蒸發器兩部分組成。零泄露真空式熱能回收裝置放射形焊在內筒體上,換熱的水、蒸汽與煙氣均走管外。零泄露真空式熱能回收裝置采用縱向翅片管、叉排。通過零泄露真空式熱能回收裝置使煙氣與水完成熱量傳遞,產生飽和蒸汽。該結構形式不易積灰。

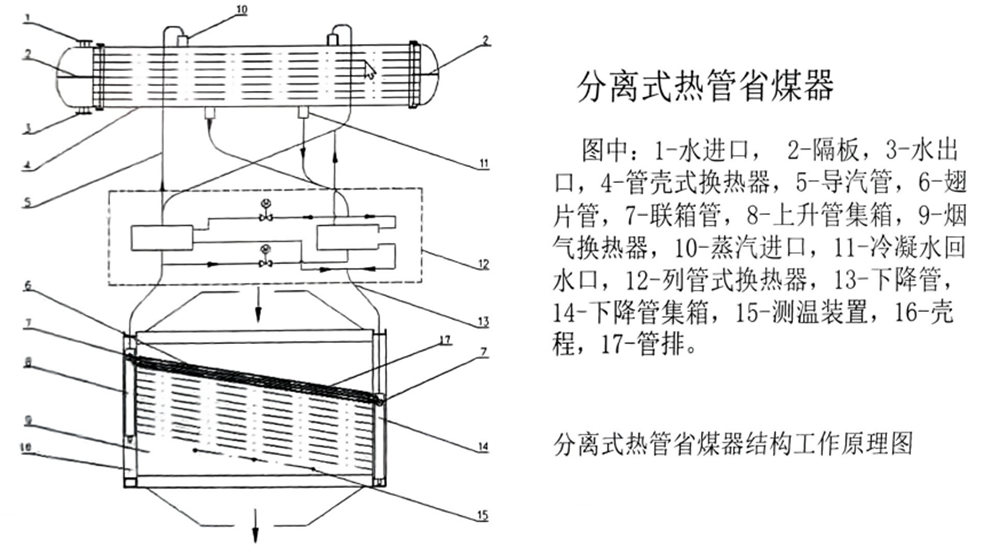

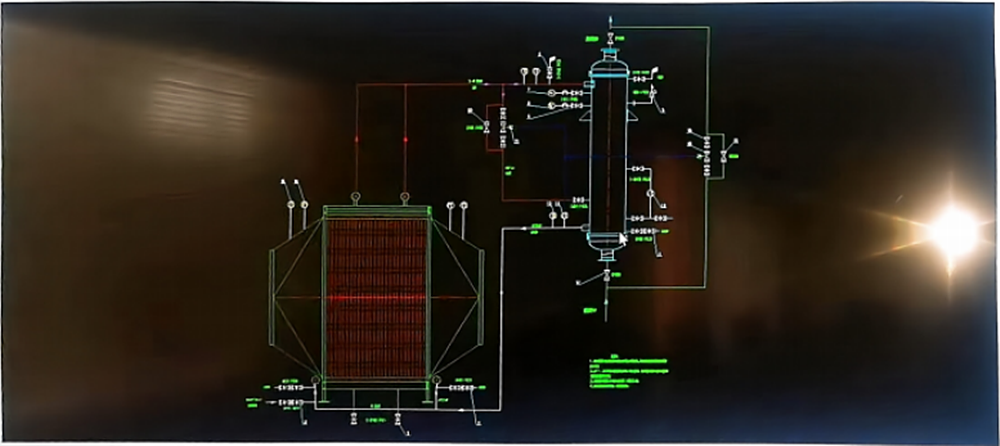

省煤器管束結構示意圖 熱能回收裝置省煤器管束設計圖

三、特殊用途

特點:裝置的大型化,熱量的遠距離傳輸

四、工藝方案

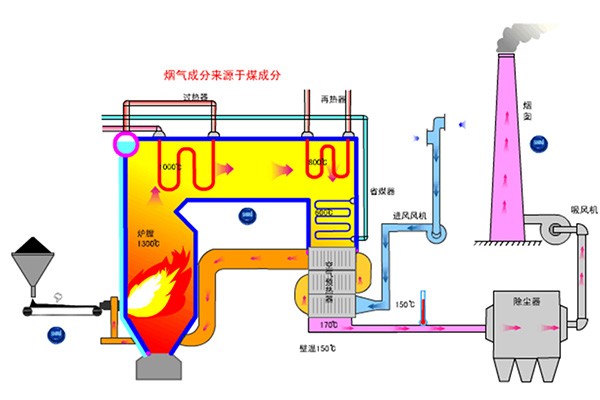

1、熱電廠零泄露真空式熱能回收裝置省煤器

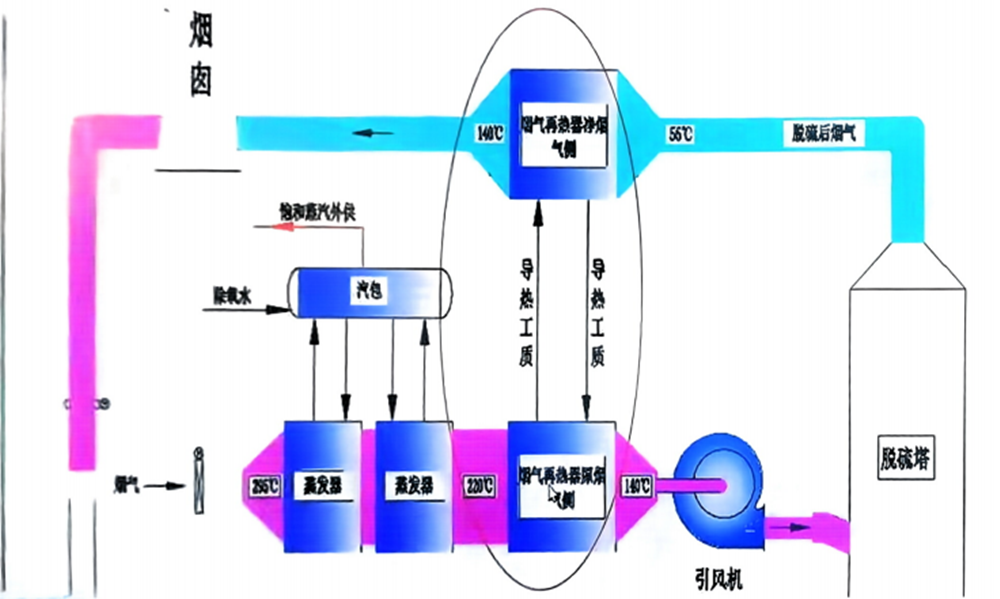

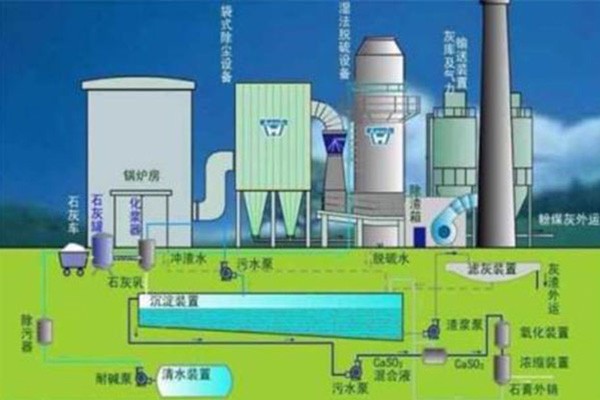

零泄露真空式熱能回收裝置換熱器應用于熱電廠的工業流程圖

2、焦化廠脫硫煙氣零泄露真空式熱能回收裝置換熱器

在焦化生產中焦爐煤氣燃燒后產生了大量的廢氣,主要有SO2、NOX及煙塵等,是污染嚴重的行業之一,隨著針對該行業的排放標準的陸續出臺,許多焦化廠陸續新上了脫硫、脫硝以及煙氣余熱回收等節能減排工程。

此類工程一般將焦化煉焦產生的250-300℃廢氣從地下煙道引出,送至脫硝反應器,在250-300℃反應溫度下進行低溫脫硝。脫硝后的煙氣再送入余熱回收裝置,產生抵壓飽和蒸汽送至焦化廠蒸汽管網,替代部分的燃氣鍋爐。

焦化廠脫硫煙氣零泄露真空式熱能回收裝置換熱器

3、鋼鐵廠活性炭脫硫煙氣零泄露真空式熱能回收裝置穩溫器

鋼鐵廠活性炭脫硫煙氣零泄露真空式熱能回收裝置冷卻器(穩溫器)

4、燒結機大煙道零泄露真空式熱能回收余熱鍋爐的工程應用

原翅片管直接換熱回收系統圖

5、脫硫廢水的零泄露真空式熱能回收裝置提鹽濃縮多效蒸發器

多效蒸發濃縮用分離式零泄露真空式熱能回收裝置換熱器(多效蒸發器)